Spritzguss

Unser Maschinenpark

Spritzgussmaschinen

max. Schließkraft

max. Teilegewicht

Betriebsgelände

- Technologien: 1K-Spritzguss, 2K-Spritzguss, Metallumspritzung

- Werkzeuggröße: max. Einbauhöhe: 2 000 mm, max. Gewicht: 66 t.

- Hersteller: Engel, Arburg, Haitian

- Kernzüge: 1 - 6 je nach Maschine

- Kennzeichnung mit: EAN-Etikett, In-Mould-Labeling

- Nadelverschluss: 1 - 14 Hyd./Pneu. je nach Maschine

- Entnahmeroboter: an jeder Maschine

Kunststoffe

Folgende Kunststoffe verarbeiten wir regelmäßig und können diese für Sie zu attraktiven Preisen beschaffen.

Auf Anfrage verarbeiten wir auch gerne weitere Thermoplastische Kunststoffe. Eine Materialbeistellung ist ebenfalls möglich.

- Commodities: PP (Homo/Copo/Compounds), PE, HDPE

- Polyamide: PA, PA6, PA6.6, PA11, PA12, PA4.6, PA-Glasfaser bis 50%

- Styrol-Polymere: PS, SAN, ABS, ASA, SMA

- Acrylpolymere: PMMA

- Polycarbonate/Blends: PC, PC-ABS, PC-SAN, PC-ASA

- Thermoplastische Elastomere: TPU, TPV, TPS, TPA, TPC

- Weitere: POM, PEEK, PTFE, PPS, PBT

- Mögliche Additive: V0-Brandschutz, UV-Stabilisierung, Leitfähigkeit, Lasermarkierung, magnetische Detektierbarkeit, u.v.m.

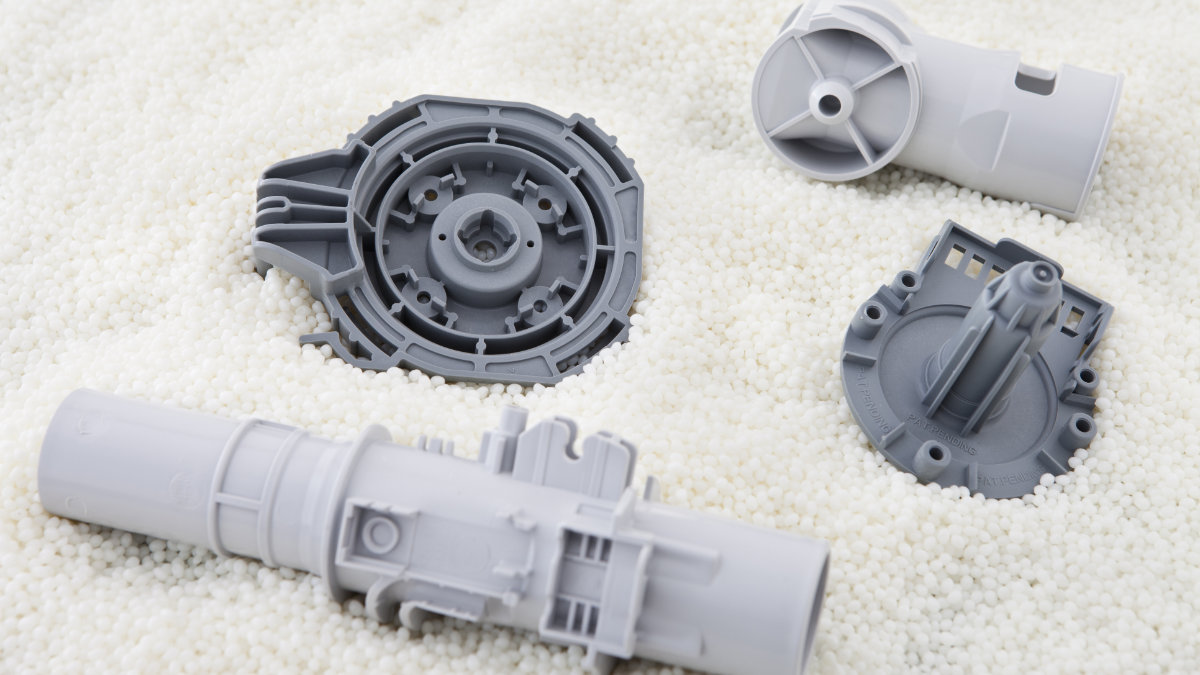

Einführung ins Spritzgussverfahren

Im Spritzgussverfahren wird Kunststoff plastifiziert und anschließend unter hohem Druck in eine Stahlform gespritzt, welche das Negativ des Bauteils abbildet. Nach dem Abkühlen verfestigt sich das Material und die Form wird geöffnet, um das fertige Teil zu entnehmen. Dieser Prozess zeichnet sich durch kurze Zykluszeiten aus und ermöglicht zudem die Integration mehrerer sogenannter Kavitäten in einer Form, wodurch mehrere Bauteile gleichzeitig pro Zyklus gefertigt werden können. Zusätzlich zum Grundmaterial können Farben und Additive, wie etwa Flamm- oder UV-Schutz, mit eingemischt werden. So können komplexe und präzise Kunststoffteile schnell und kostengünstig hergestellt werden.

Spritzguss ermöglicht:

Komplexe

Geometrien

Hohe

Präzision

Minimale

Stückkosten

Große

Stückzahlen

Schritt 1 - Plastifizieren und Dosieren

Das Kunststoffgranulat wird durch die rotierende Schnecke gefördert, dabei durch Zylinderwärme und Reibung plastifiziert und sammelt sich vor der geschlossenen Düse. Die axial bewegliche Schnecke weicht unter Druck zurück, wodurch sich ein Staudruck aufbaut, der das Material verdichtet und homogenisiert. Sobald genug Schmelze vorhanden ist, stoppt die Schneckenrotation und die Schmelze wird zur Entlastung dekomprimiert.

Schritt 2 - Einspritzen

In der Einspritzphase wird die Schmelze unter hohem Druck durch die Düse in den formgebenden Werkzeughohlraum gepresst. Ziel ist ein möglichst laminarer Fluss, bei dem die Schmelze an der kalten Werkzeugwand erstarrt, während sich die restliche Masse durch den verengten Kanal weiterbewegt. Diese Phase beeinflusst maßgeblich das Aussehen und die Oberfläche des Werkstücks.

Schritt 3 - Nachdrücken und Abkühlen

Die heiße Kunststoffschmelze kühlt im kalten Werkzeug ab, erstarrt und schrumpft dabei, was durch Nachdruck teilweise ausgeglichen wird, bis der Anguss erstarrt ist. Danach wird die Düse geschlossen und das nächste Dosiervorgang kann beginnen, während das Werkstück in der Form weiter abkühlt, bis es ausreichend erstarrt ist. Schließlich wird die Spritzeinheit vom Werkzeug abgehoben, um unerwünschten Wärmeübergang und das Einfrieren der Düse zu vermeiden.

Schritt 4 - Entformen

Beim Entformen öffnet sich das Werkzeug, und das Werkstück wird durch Auswerferstifte aus der Form gedrückt und entweder direkt entnommen oder geordnet abgelegt. Der Anguss wird dabei separat entfernt, automatisch abgetrennt oder bei Heißkanalsystemen vermieden. Nach dem Entformen schließt sich das Werkzeug wieder und der nächste Spritzgießzyklus beginnt.